تولید گاز کربنیک یا فرآیند تولید جذب گاز دی اکسید کربن Co2

فرآیند جذب :

یکی از شیوه های جدا سازی در صنایع شیمیایی ، فرآیند جذب است . اساس جداسازی در فرایند جذب تفاوت حلالیت اجزای موجود در فاز گاز می باشد . عملیات جذب نوعی عملیات غیر مستقیم است که در آن گاز با فاز مایع حلال در یک واحد عملیاتی به صورت موازی و همسو یا موازی و غیرهمسو در تماس قرار می گیرد. پس از تماس دو فاز ، انتقال جرم جزء یا اجزاء خاص از فاز گاز به فاز مایع صورت گرفته و این اجزاء در مایع حل میشوند .

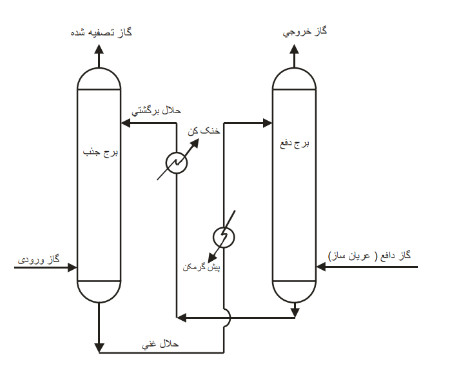

در این فرایند می توان جزء حل شده را با روش تقطیر یا با استفاده از کاهش فشار در یک برج دیگر از حلال جدا کرد . به این ترتیب حلال را دوباره میتوان مورد استفاده قرار داد که منجر به اقتصادی تر شدن فرآیند و توجیه پذیری آن میگردد . با توجه به اینکه انتقال اجزاء از فاز گاز به فاز مایع نیازمند فشار بالاست ، این فرآیند در فشار بالا صورت می گیرد . از این فرآیند در عملیات شیرین سازی گاز نیز به طور گسترده استفاده می شود که در آن ها گاز CO2 و H2S توسط آمین جذب میشوند .

فرآیند دفع :

اگر انتقال جرم در جهت معکوس ، یعنی از مایع به گاز صورت گیرد ، فرآیند را دفع یا عاری سازی می نامند . به این منظور فاز مایع را در مجاورت فاز گاز قرار داده که در اثر تماس این دو فاز ، یک یا چند جزء از اجزای مایع دفع شده و وارد گاز می گردد . با افزایش دما و کاهش فشار ، شرایط برای عمل دفع مناسب تر میگردد . معمولا این عملیات فقط جهت بازیابی و یا جداسازی حل شونده ها استفاده می کنند ، اما تفکیک حل شونده ها از یکدیگر توسط فرآیند تقطیر صورت میگیرد . به عنوان مثال در فرآیند شیرین سازی نفت در برجهای دفع (برجهای stripper) گازهای هیدروکربنی سبک CO2 و H2S توسط بخار آب از نفت جدا میشوند

شماتیک فرایند جذب و دفع در برج جذب و برج دفع در شکل زیر نمایش داده شده است .

برج جذب یا دفع از نوع پرشده ( پکینگ دار ) یا سینی دار باشد ؟؟؟؟

همانگونه که قبلا بیان شد برج جذب و دفع میتواند از نوع سینی دار و یا پرشده باشد . مقایسه ی انجام شده در زیر ممکن است در انتخاب نوع مناسب برج از بین دو دسته ی اصلی مفید واقع شود .

افت فشار فاز گاز : افت فشار در ستونهای پر شده معمولا کمتر است و این مسئله در عملیات تحت خلا بسیار مهم میباشد .

ماندگاری مایع : در برجهای پر شده ماندگاری مایع (Liquid holdup) به مراتب کمتر است . این امر در مواردی که مایع در دماهای بالا تخریب شود و لازم باشد که زمان اقامت در برج حتما کوتاه باشد ، اهمیت زیادی خواهد داشت

نسبت مایع به گاز : اگر نسبت مایع به گاز کم باشد ، برجهای سینی دار مناسبتر بوده و چنانچه این نسبت زیاد باشد ، ستونهای پر شده بهتر است .

خوردگی : در شرایط حاد خوردگی ، هزینه ی برجهای پرشده کمتر از برجهای سینی دار خواهد بود.

تمیز کردن : معمولا تمیز کردن برجهای سینی دار آسانتر است.

سیستم های کف کننده : در صورت استفاده از ستون های پر شده حبابهای کمتری از گاز وارد مایع می شوند لذا این دستگاه ها مناسبتر است.

حضور ذرات جامد : در صورت وجود ذرات جامد ، هیچکدام از این دو نوع کارایی مناسبی ندارند و این ذرات را باید حتما از جریانهای ورودی جدا کرد.

قیمت : با درنظر گرفتن شرایط مشابه ، در انتها قیمت مهمترین فاکتوری است که باید در انتخاب نوع برجها مدنظر قرار گیرد . که با توجه به انتخاب مناسب پکینگ از نظر جنس پکینگ ، سایز و اندازه پکینگ ؛ می توان مناسبترین قیمت را برای برج های پرشده در نظر گرفت

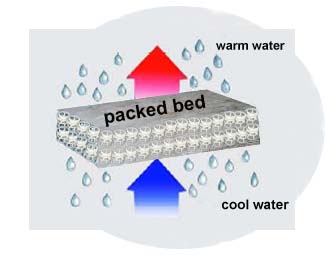

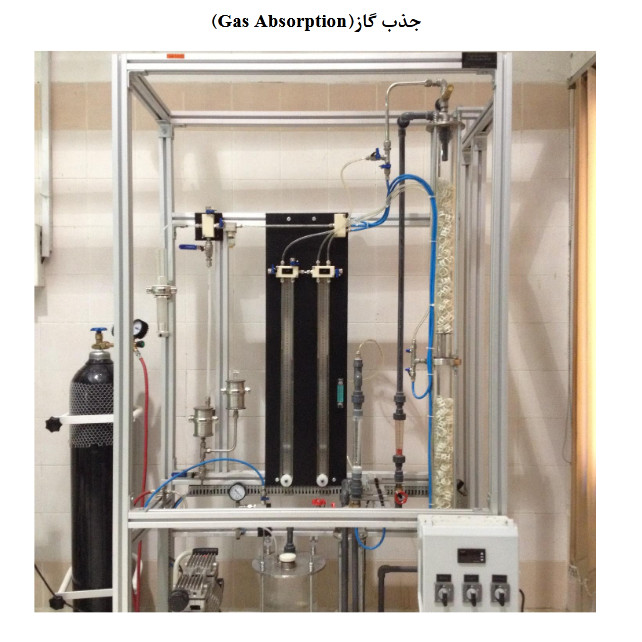

عملکرد برج پرشده ( برج پکینگ دار ) ( برج آکنده ) :

برج پر شده متشکل از برج ، استوانه ای مجهز به ورودی گاز و فضای توزیعی در پایین ، ورودی مایع و توزیع کننده در بالا ، خروجی مایع در پایین و توده ای از ذرات جامد بی اثر به نام پرکن برج است (شکل 3) . نگهدارنده پرکن معمولا یک توری با کنگره هایی و شبکه هایی برای استحکام است و دارای مساحت باز بزرگی است به طوری که طغیان در نگهدارنده روی نمی دهد . مایع ورودی که می تواند یک حلال خالص یا محلول رقیقی از حل شده در حلال باشد و آن را لیکور رقیق می گویند ، توسط توزیع کننده ( نازل آبپاش یا نازل پخش کننده مایع ) در بالای پرکن توزیع میشود . در حالت ایده آل ، سطوح پرکن به طور یکنواخت خیس میشوند البته در مورد پرکن و پکینگ مورد استفاده توضیح کامل می دهیم.

گاز حاوی ماده حل شده ، یا گاز غنی وارد فضای توزیعی زیر پرکن میشود و به طور ناهمسو با جریان مایع ، از طریق سوراخهای ریز پرکن به طرف بالا جریان می یابد. پرکن بر اساس سطح ویژه ای که دارد باعث افزایش انتقال جرم می گردد. و مساحت تماس بزرگی را بین مایع و گاز به وجود می آورد و تماس نزدیکی را بین فازها برقرار میکند و انتقال جرم بین دو فاز گاز و مایع صورت می گیرد .

هر چه سطح ویژه پکینگ پال رینگ بیشتر باشد و افت فشار کمتری در برج داشته باشد راندمان و کارایی برج بیشتر می گردد .

طراحی برج پر شده (برج آکنده - برج های پکینگ دار)

فرآیند انتقال جرم در ستونهای آکنده، به گونه ای پیوسته بین دو فاز مایع و بخار صورت میگیرد . در ستون های سینی دار، انتقال جرم فقط روی سینی ها اتفاق میافتد و در فاصله بین سینی ها فرآیند انتقال جرم نداریم . از دیدگاه انتقال جرم ، شاید بتوان این موضوع را بارز ترین وجه تمایز این ستونها دانست . برای یک فرآیند معین ارتفاع برجهای آکنه کوتاهتر از برجهای سینی دار خواهد بود . بنابراین با توجه به راندمان بالا و ارتفاع کمتر این برجها ، استفاده از آن ها در صنایع شیمیایی رو به افزایش است . برجهای پر شده برای قطرهای کم طراحی می شوند و به ندرت ممکن است برای قطرهای بالای 2 فوت استفاده شوند . برای قطرهای بین 2 تا 4 فوت ممکن است از هریک از دو نوع سینی دار یا پر شده بصورت ترکیبی استفاده شود . بدین صورت که بر روی ارتفاع مشخصی از سینی ها ، پکینگ مناسب ریخته می شود و راندمان برج را افزایش می دهد .

مزایای برجهای آکنه عبارت است از :

برج های پرشده در برابر تشکیل کف مقاومت بالاتری دارند.

دارای زمان ماند بیشتری هستند.

برای مواد خورنده مناسبتر هستند.

مهمترین مزیت آنها این است که عملیات تحت خلا در آنها بهتر انجام میشود .

معایب این برجها عبارت است از :

دارای روابط تئوریک قطعی نیستند و بیشتر متکی به دادههای آزمایشگاهی و مدلهای پایلوتی میباشند.

توزیع مایع در آنها مشکلتر است.

اگر تغییرات دمایی بالا باشد ، به علت انبساط و انقباض بدنه ی برج ، امکان خرد شدن پکینگها وجود دارد.

اگر سایز پکینگ بصورت مناسب انتخاب نشده باشد در دبی های بالا امکان طغیان بالا می رود .

کاربردها

این گاز در زندگی بشر بسیار پر اهمیت است. در صنایع شیمیایی برای کنترل دمای رآکتورها، برای خنثی کردن پسآب قلیایی. جهت خالص سازی و یا خشک کردن پلیمرها و تولید الیاف گیاهی مورد استفاده قرار میگیرد. گاز کربن دی اکسید جهت تولید یخ خشک استفاده میشود. که از طریق فرایندهای فشار و خنک کننده مورد استفاده قرار میگیرد و توسط فشار تبدیل به یخ خشک می شود. یخ خشک دارای کاربردهای متعدد در صنایع میباشد.

گاز کربن دی اکسید، جهت تسویه فاضلاب، به عنوان یک خنک کننده متوسط در دستگاههای الکترونیکی تست محیط زیست مورد استفاده قرار میگیرد، همچنین جهت افزایش هدایت الکتریکی در آب فوق خالص کاربرد دارد. این گاز به عنوان یک سیال سازگار با محیط زیست جهت از بین بردن ناخالصیهای آب که در برابر نور مقاوم هستند به جای حلالهای شیمیایی مورد استفاده قرار میگیرد.

گاز کربن دی اکسید، به عنوان خاموش کننده آتش مورد استفاده قرار میگیرد. چرا که این گاز نمیسوزد و به سوختن کمک نمیکند. همچنین از آن در ساخت نوشابه و آب معدنی گازدار نیز استفاده میشود. در معادن از تبخیر سریع این گاز جهت انفجار و استخراج مواد معدنی استفاده میشود.

گاز کربن دی اکسید، توسط صنایع غذایی، صنعت نفت و گاز و صنایع شیمیایی استفاده میشود. در بسیاری از محصولات مصرفی که نیاز به فشار گاز دارند، به دلیل ارزان بودن و غیر قابل اشتعال بودن مورد استفاده قرار میگیرند. غلظتهای بالای کربن دی اکسید نیز میتواند برای کشتن آفات مورد استفاده قرار گیرد.

کلیه گیاهان برای بقا و فتوسنتز و در نهایت تولید اکسیژن. نیاز به گاز کربن دی اکسید دارند. و عدم وجود این گاز سبب پایان بقا بر روی کره زمین میگردد .

بهترین پکینگ مورد استفاده در برج های جداسازی گاز کربنیک بر اساس دمای برج جذب و دفع ، پکنیگ های استوانه ای تیغه دار و پکینگ های مخروطی تیغه دار از جنس مواد ترموپلاستیکی و مواد پلاستیکی می باشد . که بستگی به اندازه دمای عملیاتی برج می توان مواد مناسب را انتخاب نمود . در دماهای بالاتر از 100 درجه سانتیگراد ؛ می توان به سراغ پکینگ های از جنس سرامیکی و جنس استنلس استیل که تحمل حرارت بالاتری را دارند و نسبت به خوردگی مقاوم هستند میتوان استفاده کرد . از پکینگ های استوانه ای تیغه دار ( پال رینگ و راشینگ رینگ ) به علت داشتن افت فشار کم در سیستم عملیاتی ، استفاده زیادی می گردد و کارایی بالایی دارند .